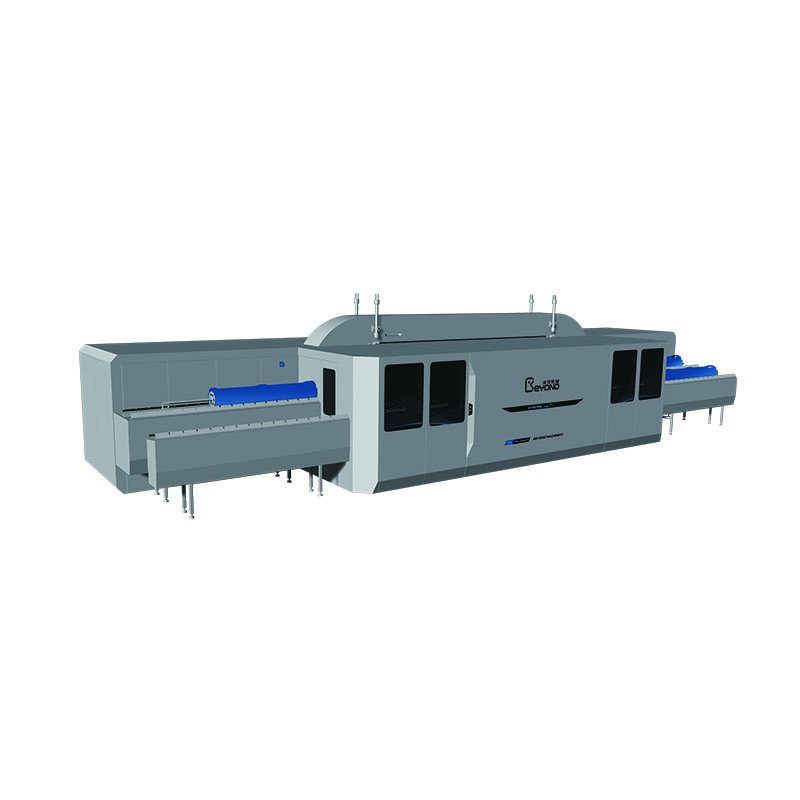

超高壓殺菌

High Pressure Processing, HPP是一種非熱加工技術(shù)����,在常溫或低溫下加壓(通常400-600 MPa)���,能最大限度保留維生素C����、多酚類物質(zhì)等熱敏感成分,避免傳統(tǒng)熱殺菌導(dǎo)致的營養(yǎng)損失和風(fēng)味變化���。例如,HPP橙汁的維生素C保留率可達(dá)95%以上��,而熱加工僅剩60-70%����。。

超高壓殺菌是食品工業(yè)的“綠色革命”����,尤其適合高端冷鮮食品和健康飲品�����。隨著技術(shù)普及和消費(fèi)者對“無添加”產(chǎn)品的需求增長,其市場潛力巨大�����,尤其在高利潤品類:有機(jī)果汁����、高端預(yù)制菜、嬰幼兒食品�����。

一���、本優(yōu) 超高壓設(shè)備型號參數(shù)(注:保壓時間按3分鐘計(jì)算�。)

主機(jī)部分:設(shè)計(jì)方面

國內(nèi)普遍采用仿制技術(shù)��;

優(yōu)勢一:本優(yōu)采用--計(jì)算機(jī)輔助設(shè)計(jì)�����、有限元分析、精算技術(shù)開展研發(fā)設(shè)計(jì),產(chǎn)品安全�、穩(wěn)定可靠��。

主機(jī)部分:超高壓缸體

國內(nèi)普遍采用碳鋼+薄不銹鋼內(nèi)膽--易損壞���,常更換��,維修時間長,

成本高�����。

優(yōu)勢二:本優(yōu)采用進(jìn)口超硬特種不銹鋼桶--雖然一次性成本高�����,但

設(shè)備使用期間無需更換���,無需維修����、大修��,無需發(fā)生費(fèi)用。

優(yōu)勢三:本優(yōu)采用套筒整體式--成本高,重量大�。但屬于“硬”保護(hù)�,

在設(shè)備使用期間無需更換����,無需維修,無需發(fā)生費(fèi)用�����。

國內(nèi)外纏繞式主機(jī)的區(qū)別:

國外——有限元設(shè)計(jì)��、配置潤滑����、溫控系統(tǒng)���,形成一個設(shè)備�;維護(hù)壽命,2萬次。

國內(nèi)------模仿�、簡算��,沒有潤滑、溫控系統(tǒng),只算一個部件�����;因拉伸����、應(yīng)力變形,工作不到一萬次�����,就會出現(xiàn)壓力打不上去����,壓力保不住��,設(shè)備不穩(wěn)定���、溶液泄漏的現(xiàn)象�,需要返廠修復(fù)�����。)

主機(jī)部分(三)受力框設(shè)計(jì)方式:

纏繞式-------國內(nèi)普遍只是鋼絲纏繞�����,無保護(hù)措施,時間一長鋼絲拉伸�����,壓力上不去,保不住��,必須返廠維修或降級(如最高400MPa)使用���。

焊接式------熱切割����、焊接成型,成本極低�,但風(fēng)險(xiǎn)極大��,一段時間壓力下降

優(yōu)勢四:本優(yōu)采用--整體冷切式-----國際上最先進(jìn)的工藝。能夠承受5年或10萬次極限壓力工作���,免維護(hù)����。

水路系統(tǒng):包括超高壓水路系統(tǒng)、低壓水路系統(tǒng)

普遍開放式水路系統(tǒng):工作周期完成后���,高壓倉內(nèi)的水直接排放,浪費(fèi)���,污染大,環(huán)境差��。

優(yōu)勢五:本優(yōu)采用--閉路式水路系統(tǒng)

高低壓水循環(huán)使用�,排放少,節(jié)能環(huán)保���。

優(yōu)勢六:本優(yōu)采用--倉內(nèi)溫度調(diào)控系統(tǒng):(可選配),國內(nèi)獨(dú)有技術(shù))�,

可按照客戶需要���,調(diào)整倉內(nèi)溫度��,進(jìn)行有效殺菌。

超高壓源系統(tǒng):

國產(chǎn)超高壓增壓器系統(tǒng):--價格便宜���,費(fèi)用較低。

本優(yōu)采用--進(jìn)口部件超高壓增壓器系統(tǒng)����。--穩(wěn)定性好���,效率高����,費(fèi)用高���。

常規(guī)增壓器動力系統(tǒng)--價格便宜�,硬起動��,設(shè)備振動大����,增壓器陶瓷桿等關(guān)鍵部件易損壞��。

本優(yōu)采用--變頻電機(jī)增壓器動力系統(tǒng)���。--國際先進(jìn)的動力系統(tǒng)����,屬于軟起動�����、軟止動�����,工作穩(wěn)定,部件使用壽命長,但承保大幅提高。

操作執(zhí)行系統(tǒng):

液壓常規(guī)堵頭開合對中系統(tǒng):

結(jié)構(gòu)簡單���,成本低;但塞體����、料倉運(yùn)行���、對中部穩(wěn)定��,需人工檢校��,容易發(fā)生偏離碰撞事故����;

常規(guī)運(yùn)營系統(tǒng):

沒有油、水保護(hù)系統(tǒng),運(yùn)營數(shù)次后��,由于油溫過高導(dǎo)致壓力上不去��,保不住�,油泄漏�,無法連續(xù)穩(wěn)定生產(chǎn),造成環(huán)保隱患;

優(yōu)勢七:本優(yōu)采用--傻瓜智能堵頭開合對中系統(tǒng):

采用數(shù)控機(jī)床精密控制技術(shù)�,實(shí)現(xiàn)智能一鍵式操作�����,有效避免設(shè)備間發(fā)生摩擦、碰撞�,消除安全隱患��,保證連續(xù)工作,減少修理時間���,降低修理費(fèi)用;

優(yōu)勢八:本優(yōu)采用--智能運(yùn)行保護(hù)系統(tǒng):

建立油�、水過熱����、過冷保護(hù)系統(tǒng)�,確保設(shè)備安全、穩(wěn)定���、連續(xù)、環(huán)保運(yùn)行���;

優(yōu)勢九:本優(yōu)采用--智能控制系統(tǒng):

主機(jī)控制系統(tǒng);水路控制系統(tǒng)����;超高壓源控制子系統(tǒng);操作執(zhí)行控制子系統(tǒng)�;

驗(yàn)收標(biāo)準(zhǔn):

國外超高壓設(shè)備驗(yàn)收:

570MPa����,一個班次(8小時)連續(xù)生產(chǎn)����,設(shè)備穩(wěn)定正常;

優(yōu)勢十:本優(yōu)超高壓設(shè)備驗(yàn)收標(biāo)準(zhǔn):

570MPa��,二個班次(16小時)連續(xù)生產(chǎn)��,設(shè)備穩(wěn)定正常�;

國內(nèi)其他廠家的現(xiàn)有設(shè)備無法實(shí)現(xiàn)10個小時以上的連續(xù)生產(chǎn)���;